L'évaluation des risques est fondamentale pour la protection des machines. L'objectif d'un système de sécurité est de réduire le risque à un niveau acceptable, le risque étant défini comme une paire tâche et danger. Si l'évaluation des risques et la réduction des risques sont mises en œuvre correctement, le système de sécurité fera partie intégrante de la machine et permettra aux employés d'accéder en toute sécurité pour effectuer leurs tâches requises de manière sûre, mais sans entrave. Un système de sécurité pesant est susceptible d’être contourné ou contourné par souci d’opportunité et de productivité. La mesure de réduction des risques ne doit pas créer de nouveaux dangers.

Le processus d'évaluation des risques comprend les étapes d'analyse des risques inhérents à la machine, les tâches qui exposent les personnes à ces risques inhérents, et comprend finalement l'application de méthodes de réduction des risques ainsi que la documentation des résultats. L'ensemble du processus doit également être considéré comme un processus itératif dans lequel toutes les paires de tâches et de dangers sont évaluées en termes de gravité, de fréquence et de possibilité d'évitement. Le résultat de l’évaluation des risques serait une recommandation de catégorie et/ou de niveau de performance que les mesures de réduction des risques doivent respecter.

Si le risque résiduel n’est pas jugé acceptable (tolérable), le processus doit alors être répété pour déterminer quelles mesures de réduction supplémentaires doivent être appliquées. Cependant, l’évaluation des risques permet également de constater que tous les risques ne peuvent pas être éliminés ou réduits dans des limites économiques raisonnables. Que le risque résiduel soit jugé acceptable ou non relève en fin de compte de la responsabilité de l'utilisateur final.

La meilleure approche pour réaliser une évaluation des risques consiste à travailler en équipe, incluant des personnes extérieures, permettant de recueillir différentes opinions sur les tâches à effectuer et les dangers existants. ANSI B11.0 : 2020 comprend désormais une liste de responsabilités pour le fournisseur et l'utilisateur de machines et recommande des points de collaboration potentielle. L'évaluation doit être élargie au-delà des dommages humains pour couvrir les dommages causés à la machine et aux autres actifs de l'entreprise, ainsi que les dommages à l'environnement. Cela se traduira par un lieu de travail plus sûr et plus efficace. Cela ne signifie pas que le fabricant puisse éliminer tout risque. Le fabricant doit identifier et communiquer tout risque résiduel à l'utilisateur final.

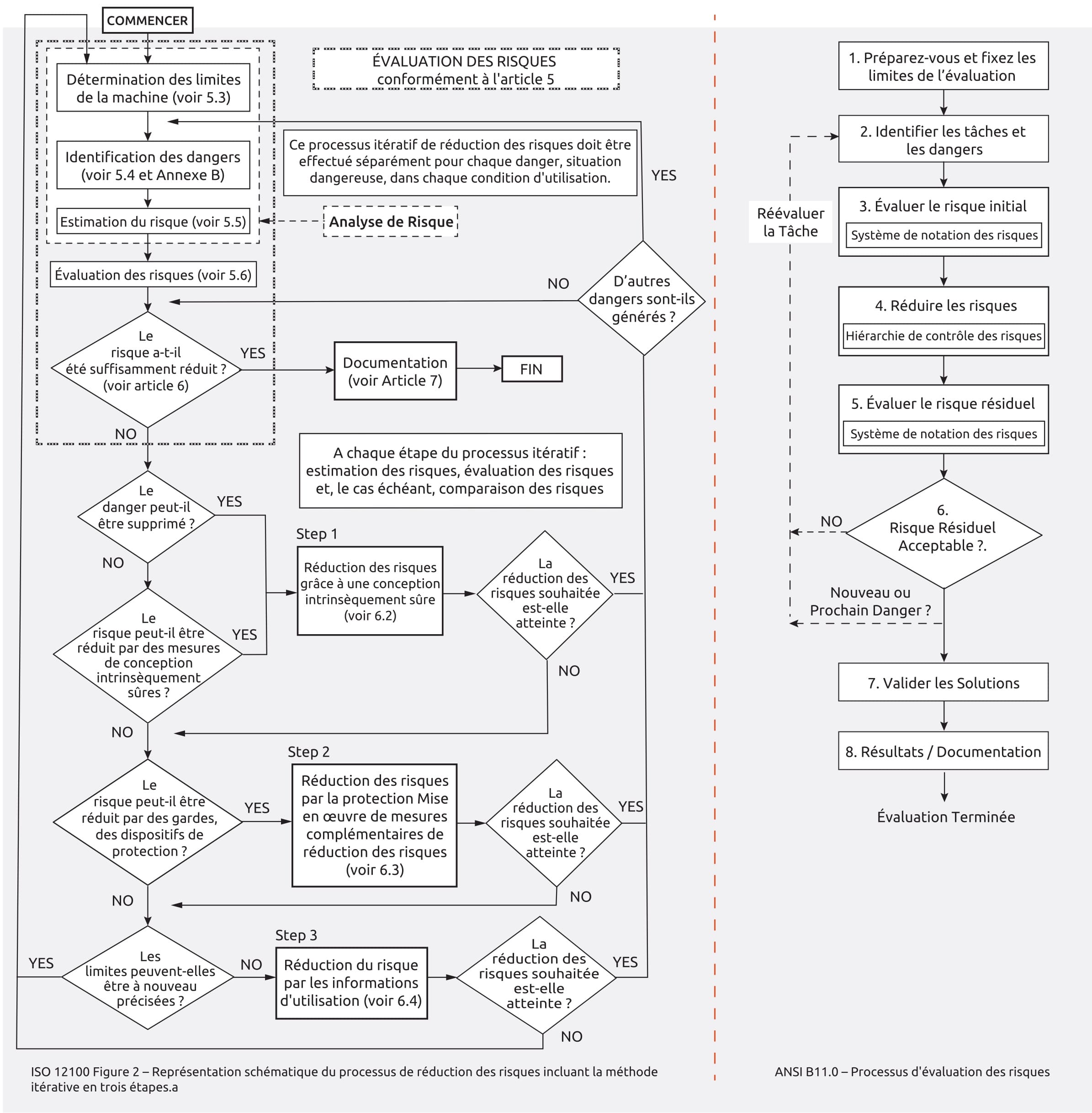

Étapes d'Estimation des Risques selon ISO 12100 et ANSI B11.0

Les normes ISO 12100 et ANSI B11.0 fournissent des lignes directrices pour le processus d'évaluation des risques qui comprend l'estimation et la réduction des risques. Les organigrammes ci-dessous décrivent les processus d'évaluation des risques pour ISO 12100 et ANSI B11.0. Bien qu’ils paraissent légèrement différents, les deux processus sont presque identiques.

La première étape consiste à déterminer les limites et la portée du mécanisme et de l'évaluation.

L'étape 2 consiste à identifier les tâches et les dangers associés. Cela inclut les personnes concernées, les tâches qu'elles effectuent et les dangers auxquels elles sont exposées. Il est important de ne pas négliger les dangers associés aux énergies fluides du système de sécurité.

L'étape 3 comprend une estimation initiale du risque pour déterminer le niveau de réduction du risque requis. Il existe de nombreux outils d’estimation de l’évaluation des risques. Choisir celui qui vous convient le mieux est une étape cruciale.

ANSI B11.0 Estimation des Risques

La matrice d'estimation des risques ANSI B11.0 présentée ci-dessous utilise la gravité et la probabilité pour évaluer les risques identifiés. Il existe quatre choix, chacun pour la gravité du préjudice et la probabilité d'occurrence. Ceux-ci sont définis dans la section 6.4.2 de la norme ANSI B11.0.

| Probabilité d'Occurrence du Préjudice | Gravité des Dommages | |||

|---|---|---|---|---|

| Catastrophique | Grave | Modérée | Mineure | |

| Très Probable | Élevé | Élevé | Élevé | Moyen |

| Probable | Élevé | Élevé | Moyen | Faible |

| Peu Probable | Moyen | Moyen | Faible | Négligeable |

| Rare | Faible | Faible | Négligeable | Négligeable |

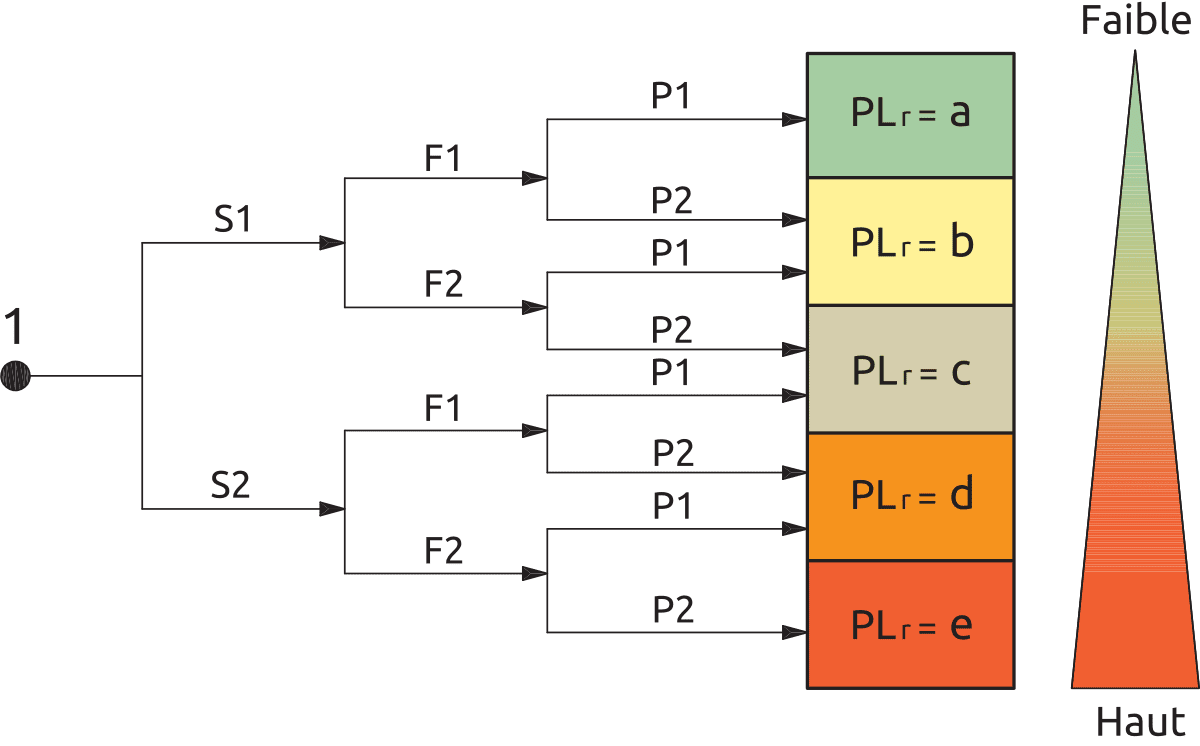

ISO 13849-1 Estimation des Risques

L'ISO 13849-1 possède sa propre méthode pour déterminer le niveau de performance requis. Elle comporte trois facteurs au lieu de deux ; gravité de la blessure, fréquence de l'exposition et possibilité d'évitement ; mais ne propose que deux choix pour chaque facteur. L'outil d'estimation des risques fournit un niveau de performance (PLr) requis a, b, c, d ou e.

Figure A.1 - Diagramme pour déterminer PLr pour la fonction de sécurité

Figure A.1 - Diagramme pour déterminer PLr pour la fonction de sécurité

H contribution élevée à la réduction des risques

PLr niveau de performance requis

S1 légère (blessure normalement réversible)

S2 grande (blessure normalement irréversible ou décès)

F fréquence et/ou temps d'exposition au danger

F1 rare à moins fréquent et/ou temps d'exposition court

F2 fréquent à continu et/ou temps d'exposition long

P possibilité d'éviter ou de limiter les dommages

P1 possible dans des conditions spécifiques

P2 peu possible

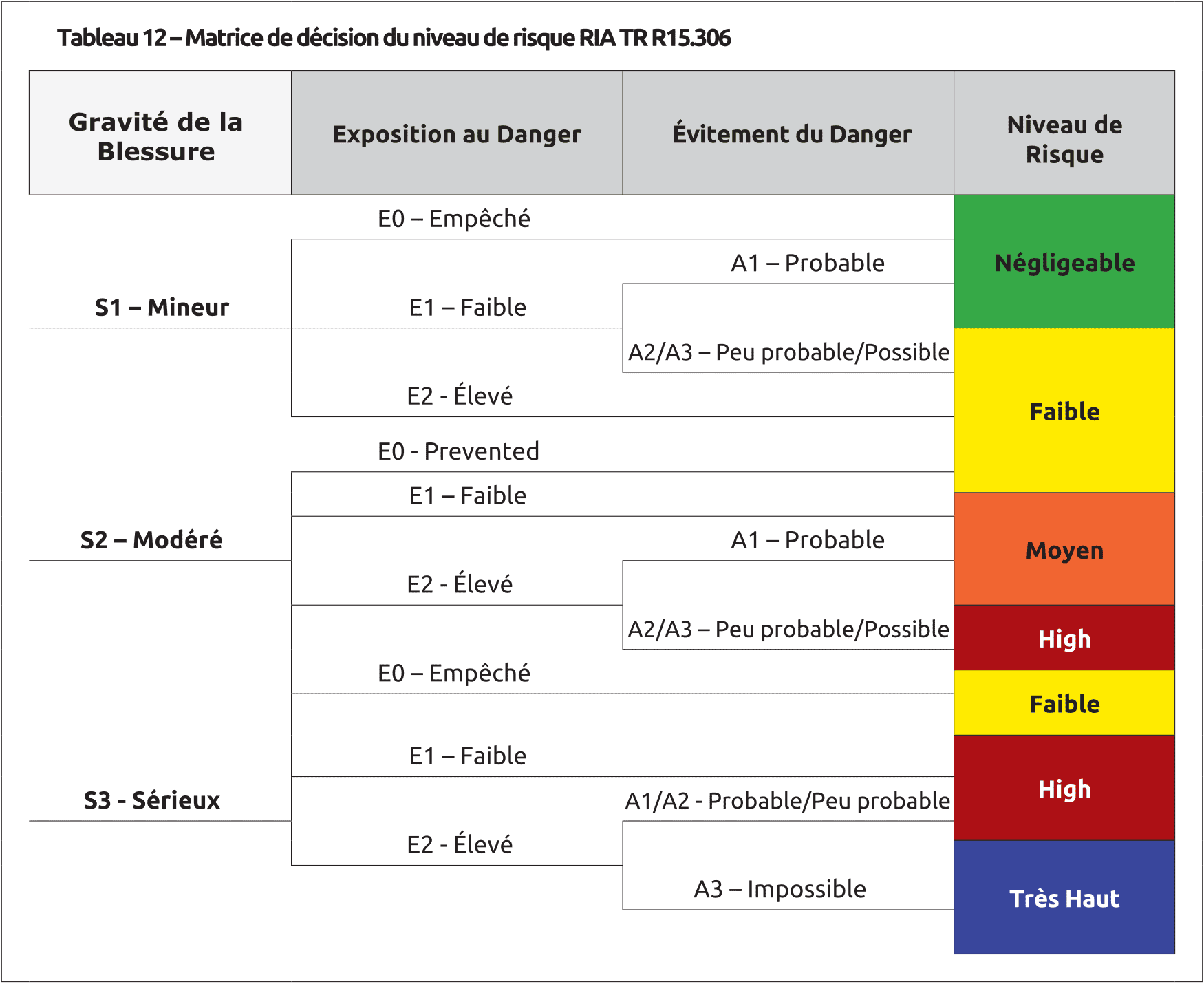

ANSI/RIA TR15.306 Exemple d’Estimation des Risques

ANSI/RIA TR15.306 utilise une approche hybride similaire aux méthodes ANSI B11.0 et ISO 13849-1 pour déterminer le niveau de performance et la catégorie requis. Elle comporte trois facteurs comme la méthodologie ISO 13849-1, mais elle aboutit à des termes similaires à l'approche ANSI B11.0.

Un tableau supplémentaire est utilisé pour définir les exigences de performances, un peu comme la méthodologie ANSI B11.0.

| Niveau de Risque | Exigences Minimales SRP/CS | |

|---|---|---|

| Pl R | Structure Category | |

| Négligeable | c | 1 |

| Faible | c | 2 |

| Moyen | d | 2 |

| Élevé | d | 3 |

| Très Élevé | e | 4 |

Évaluation des Risques de l’Energie Fluides

Considération :

- Le système pneumatique ou hydraulique provoque-t-il un mouvement ?

- Le système pneumatique ou hydraulique peut-il provoquer des points de pincement, de cisaillement ou de perforation ?

- La coupure de la pression pneumatique ou hydraulique peut-elle faire bouger les objets ?

- La gravité pourrait-elle avoir un effet ?

S'il existe des points de pincement, de cisaillement et de perforation causés par des dispositifs fluides, ces risques doivent être pris en compte. Prendre le temps de comprendre les modes de défaillance potentiels des vannes utilisées dans le système ; et la gravité associée aux dangers en fonction des pressions et des forces utilisées dans le système pneumatique ou hydraulique.

Chaque actionneur hydraulique (vérin ou autre) du système de la machine doit être évalué quant à la manière dont il est contrôlé et aux pressions appliquées pour déterminer les forces qui peuvent être générées. Le schéma de commande des vannes du système doit ensuite être examiné pour déterminer les conditions normales et défectueuses du circuit fluide. Enfin, il est important de considérer ce qui se passe lorsqu'un événement de sécurité se produit et il est donc crucial de déterminer ce que feront les actionneurs lorsque les vannes seront hors tension ou si un défaut se produit.